製造現場において、部品の取り違えや手順の逸脱といったヒューマンエラー(ポカミス)は、手戻りや品質低下に直結する深刻な課題です。AIによる作業工程ミス検知は、この属人化した作業を標準化する技術として注目されています。

引用元:リコー公式サイト

https://www.ricoh.co.jp/service/digital-manufacturing/case/detail18

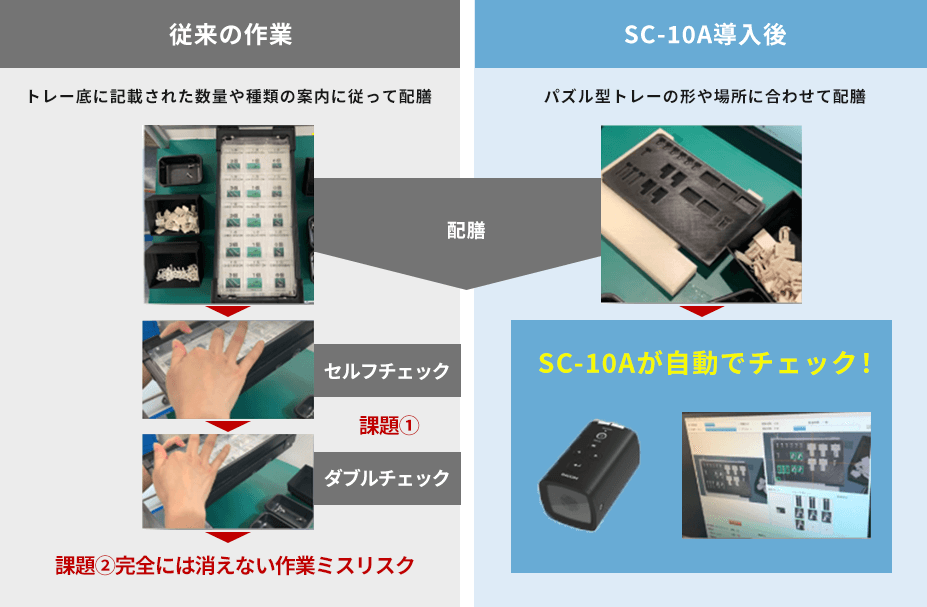

リコーが自社工場などで活用する「作業支援カメラシステム」は、組立工程でのヒューマンエラー防止に特化したソリューションです。カメラが作業者の手元を撮影し、画像認識技術(パターンマッチング)によって「部品の取り違え」「欠品」「作業順序のミス」をリアルタイムで検知します。

作業が「認識OK」とならなければ次の工程に進めない仕組みを導入することで、熟練度に依存していた属人的な作業を標準化し、ポカミス(ヒューマンエラー)を未然に防止します。作業実績は画像やシリアルナンバーと共に記録され、トレーサビリティの確保や作業分析にも活用されています。

参照元:リコー公式サイト

https://www.ricoh.co.jp/service/digital-manufacturing/case/detail18

製造現場向けのヒューマンエラー防止AIソリューションは、作業者の手元映像をAIがリアルタイムで解析します。「工具の誤使用」「部品の取り違え」「手順の逸脱」といった作業ミスが発生した瞬間にアラートを発し、作業者に即座に通知します。

ミスが下流工程に流れる前に検知・修正できるため、再加工や廃棄、ライン停止といった手戻りコストを大幅に抑制できます。また、ミスが発生したログや映像は自動でデータベース化され、傾向分析や再発防止策の立案、さらには技能継承のための教育ツールとしても活用されています。

参照元:AlgoMagazine

https://magazine.algomatic.jp/human-error-prevention-ai-manufacturing

作業順序の誤りや部品の取り違えといったヒューマンエラーは、後工程で発覚すると「ライン停止」「製品の再加工」「廃棄」といった甚大な手戻りコストを発生させます。AIが作業中にリアルタイムでミスを検知しアラートを出すことで、問題が大きくなる前にその場で修正が可能となり、無駄なコストと時間の浪費を未然に防ぎます。

従来、製造現場の品質は「熟練者の経験と勘」に大きく依存しており、作業者のスキルやその日の体調によって品質にばらつきが出がちでした。AIが作業手順の逸脱やミスを監視・指摘することで、作業者の熟練度に関わらず、標準化された手順を徹底させることができます。これにより、作業品質のばらつきを抑え、安定した生産体制を構築できます。

AIによる検知システムは、単にミスを防ぐだけでなく、「いつ、誰が、どの工程で、どのようなミスをしやすいか」という作業実績をデータとして蓄積します。このデータを分析することで、ミスの傾向を特定し、作業マニュアルの改善や教育プログラムの策定など、データに基づいた継続的な工程改善が可能になります。

また、熟練者の正しい作業手順をデータ化することで、若手作業員への技能継承をサポートする教育ツールとしても機能します。

AI作業工程ミス検知の中核となるのは、作業者の手元や工具、部品の動きを捉えた「映像・画像データ」です。「どの部品を」「どの工具を使って」「どの順序で」作業しているかをAIが視覚的に判断するための基礎データとなります。

リアルタイムで手順逸脱や部品の取り違えを判定するため、カメラの設置角度や照明条件、背景のノイズなどを最適化した、クリアな映像・画像を収集することが重要です。

収集した映像データに対し、AIの「教師」となる正解ラベルを付与する作業(アノテーション)が不可欠です。「この手順が正常(OK)」「この部品の持ち方が異常(NG)」「この工具の使用はミス」といった「正常パターン」と「異常(ミス)パターン」を定義したデータをAIに学習させます。

特に「ミス」のデータは発生頻度が低く収集が難しいため、どのようなミスを検知対象とするかを明確に定義し、戦略的にデータを整備する必要があります。

高精度なAIを構築するには、映像以外の付随データ(コンテキストデータ)も重要です。「作業者(ベテラン/新人)」「作業時間帯(休憩直後/終業間近)」「ラインの混雑度」「部品の種類」といった情報です。

これらの情報を組み合わせることで、AIは「なぜミスが起きたか」という背景までを考慮した、より高度な判断が可能になります。例えば、「新人が特定の部品を扱う際にミスが多発する」といった傾向を掴み、予防的なアラートを出すことにも繋がります。

AI作業工程ミス検知の開発を成功させるには、まず「どの工程の、どのようなミス(ポカミス)を防ぎたいのか」という目的と対象を明確にすることが不可欠です。部品の取り違えを防ぐのか、作業順序の逸脱を防ぐのかで、必要なカメラの仕様やAIのモデルは全く異なります。

その上で、AIの精度を左右する「学習データの質と量」が鍵となります。特に「正常な作業」のパターンと、検知したい「ミス」のパターンを、実ラインの多様な環境下(照明の変化、作業者の違いなど)でいかに収集・整備できるかが、プロジェクトの成否を分けます。現場の作業プロセスとAI技術の両方を深く理解し、データ戦略から運用までを伴走できる開発パートナーと連携することが成功への近道です。

AI作業工程ミス検知の開発を成功させるには、導入前はもちろん、導入したあとも密にコミュニケーションを取れるベンダーに依頼するのがおすすめです。このサイトでは、企業の課題解決に向き合う人材やサポート体制に力を入れているベンダーを紹介していますので、是非ご参照ください。

【PR】20年にも及ぶ画像処理×AI開発実績!

AIRUCAの画像処理AI開発を紹介

おすすめの理由

※1 参照元:AIRUCA公式HP(https://airuca.com/top-message/)

転倒者検知システムAI開発

引用元:AIRUCA公式HP

(https://www.youtube.com/watch?v=KWbrr9Dhges)

ネットワークカメラの映像からAIが転倒者を自動検知し、設定時間経過後にアラート通知することで、人員コスト削減と警備強化を両立。スポーツジムや製造現場などで一人作業時の緊急事態に即座に対応できる、ディープラーニングによる精度向上が可能な転倒検知システムです。

不審者事前検知AI開発

引用元:AIRUCA公式HP

(https://www.youtube.com/watch?v=hr1KgQe_lz8)

10万人以上の人体実験データに基づく頭部振動解析により攻撃性・緊張・ストレスの高い人物をデータベース不要で2〜5秒で検知。既存IPカメラ(ONVIF対応)と一般的PC環境で省コスト導入でき、赤枠表示・ビープ音・画像キャプチャで不審者を発報する犯罪未然防止システムです。

異物検知AI開発

引用元:AIRUCA公式HP

(https://www.youtube.com/watch?v=MwsTMIuQIDo)

ラスパック内に混入した小エビを色・形状の差異から高精度に検知する様子を示したものです。外観検査における不良品や規格外品の異常検知にも幅広く応用可能です。

AIスマートパーキング

引用元:AIRUCA公式HP

(https://www.youtube.com/watch?v=4lMYyymqeI8)

AIエッジコンピュータとネットワークカメラによる画像解析で駐車場の空き状況・混雑状況をリアルタイムに把握し、出入ライン監視や車室ごとの「満・空・混」判定を行うことで、駐車までの時間短縮とストレス軽減します。

AIRUCAのAI受託開発の特徴

東大博士が率いる精鋭チームによるAI開発

東京大学卒の工学博士ら高学歴エンジニアによる自社開発体制が特徴のAI開発企業です。技術チームだけでなく営業やインフラの担当者も開発に関わることで、現場で本当に使えるシステムづくりを目指しています。提案から保守まで自社で完結するため、「やっぱりここを変えたい」といった要望にも柔軟に対応できます

幅広い業界・用途に対応したAI技術

得意分野は画像認識や異常検知で、製造業の品質管理から建設現場の安全対策まで幅広く対応。位置情報把握システムでは作業員の居場所をリアルタイムで把握し、危険エリアへの侵入を即座に検知します。踏切の人物検知システムは、高齢者が取り残されるケースが多い踏切事故への対策として開発されました。ドローンによる設備点検やChatGPTを活用した接客システムなど、新しい技術を取り入れた開発にも積極的です。